హోల్ ప్రాసెసింగ్ కారణం యొక్క నాణ్యతను నిర్వచించడం నిజానికి కష్టం

రంధ్రం కఠినమైన సహనం లేదా ఉపరితల ముగింపు అవసరాలను కలిగి ఉంటే, బోరింగ్ లేదా రీమింగ్ వంటి ద్వితీయ ప్రాసెసింగ్ సాధారణంగా చివరి మ్యాచింగ్ పరిమాణానికి రంధ్రం పూర్తి చేస్తుంది.ఈ సందర్భాలలో, డ్రిల్ బిట్ యొక్క ప్రధాన విలువ వీలైనంత త్వరగా ఎక్కువ రంధ్రాలు వేయవచ్చు మరియు వినియోగదారులు చూడగలిగేది పొజిషనింగ్ ఖచ్చితంగా ఉందో లేదో.

కానీ ఇది ఎల్లప్పుడూ కేసు కాదు.కొన్ని అనువర్తనాల్లో, ఎక్కువ సమయం మరియు కృషిని ఖర్చు చేయడం డ్రిల్ బిట్ ఒక ఆపరేషన్లో నాణ్యతా ప్రమాణాలను చేరుకోవడంలో సహాయపడవచ్చు.ప్రత్యామ్నాయంగా, డ్రిల్లింగ్ యొక్క నాణ్యత అధిక-నాణ్యత ద్వితీయ ప్రాసెసింగ్ను అంగీకరించే సామర్థ్యాన్ని ప్రభావితం చేస్తుందని నిర్ణయించవచ్చు.ఉదాహరణకు, మితిమీరిన అధిక వేగంతో డ్రిల్లింగ్ చేస్తే, వేడి పదార్థం కష్టపడి పనిచేయడానికి కారణం కావచ్చు, ఇది ట్యాప్ యొక్క జీవితకాలాన్ని బాగా తగ్గిస్తుంది మరియు మెటీరియల్ను నొక్కడానికి చాలా కష్టతరం చేస్తుంది.

ఒకవేళ ఎకార్బైడ్ డ్రిల్ బిట్ కసరత్తులు2 లేదా 200 రంధ్రాలు, ఇది భిన్నంగా ఉండవచ్చు;ఇది 200 రంధ్రాలు అయితే, నాణ్యత దృష్టి ప్రధానంగా పనిని పూర్తి చేసే వేగం (సమర్థత)పై ఉండవచ్చు;ఈ ఉద్యోగానికి 2 రంధ్రాలు మాత్రమే అవసరమైతే, డ్రిల్లింగ్ ప్రక్రియలో ఎక్కువ సమయం మరియు కృషిని వెచ్చిస్తే లేదా ఒక ఆపరేషన్లో డ్రిల్ చేయడానికి మరియు రీమ్ హోల్స్ చేయడానికి ప్రత్యేకంగా రూపొందించిన సాధనాలను ఉపయోగించి, అదనపు ప్రక్రియలు లేకుండా నాణ్యమైన స్పెసిఫికేషన్లకు అనుగుణంగా రంధ్రాలను ఉత్పత్తి చేయవచ్చు.

బహుశా ఇక్కడ మూడు ప్రశ్నలు నా మదిలో మెదులుతాయి

1.రంధ్రపు సహనం కలిసేనా.

2. ఇది రంధ్రం ప్రాసెసింగ్ కోసం అవసరాలకు అనుగుణంగా ఉందా.

3. ఏకాగ్రత బాగుందా.

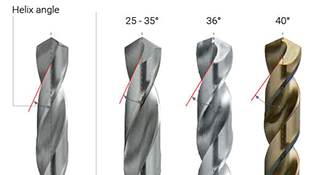

కార్బైడ్ డ్రిల్ బిట్లు వాస్తవానికి అనేక రంగాలలో వర్తించబడతాయి, అయితే అనేక సాంకేతికతలు కూడా విస్మరించబడతాయి.తక్కువ స్పైరల్ యాంగిల్ లేదా స్ట్రెయిట్ గ్రూవ్ డ్రిల్ బిట్స్ వంటి స్పైరల్ కోణాల రూపకల్పన కూడా చాలా ప్రత్యేకమైనది, ఇవి తారాగణం ఇనుము మరియు సాగే ఇనుము వంటి చిన్న చిప్ పదార్థాలకు చాలా అనుకూలంగా ఉంటాయి.ఉదాహరణకు, 20-30 ° యొక్క మురి కోణం వివిధ హార్డ్ పదార్థాలలో సార్వత్రిక డ్రిల్లింగ్కు అనుకూలంగా ఉంటుంది, ఎందుకంటే ఈ కోణం చిప్లను తొలగించడానికి సహాయపడుతుంది.

అయినప్పటికీ, అల్యూమినియం మరియు రాగి అధిక హెలిక్స్ కోణాలను కలిగి ఉంటాయి, ఇవి చిప్ తొలగింపులో అంచనా ప్రభావాన్ని మరియు సహాయాన్ని అందిస్తాయి.నిర్దిష్ట మెటీరియల్స్ మరియు అప్లికేషన్ల కోసం సరైన లక్షణాలతో డ్రిల్ బిట్లను ఎంచుకోవడం టూల్ జీవితాన్ని పొడిగిస్తుంది మరియు మంచి మృదుత్వాన్ని సాధిస్తుంది.

పూతలలో కూడా ముఖ్యమైన తేడాలు ఉన్నాయి.సాధారణంగా, ఉదాహరణకు, కొన్ని డ్రిల్ బిట్లు టైటానియం మరియు క్రోమియం అలాగే టైటానియం సిలికాన్ లేయర్తో సహా పూర్తిగా పనిచేయగల మిశ్రమ పూతను ఉపయోగిస్తాయి.

సిలికాన్ పూతకు అధిక లూబ్రిసిటీని ఇస్తుంది, కాబట్టి చిప్స్ జారిపోతాయి మరియు చిప్ నిర్మాణాన్ని నివారించవచ్చు.చిప్ నిర్మాణాన్ని నివారించడం అనేది సాధనం యొక్క మంచి కట్టింగ్ సామర్థ్యాన్ని నిర్వహించడానికి మరియు రంధ్రం గోడపై జాడలను వదిలివేయకుండా ఉండటానికి కీలకం.

కొన్ని కొత్త పూతలు పదార్థాలను తొలగించడానికి అధిక వేగంతో కలుపుతారు, ఫలితంగా రంధ్రాలు మంచి మృదుత్వంతో ఉంటాయి.ఈ పూతలు హై-స్పీడ్ మోషన్ ద్వారా ఉత్పన్నమయ్యే వేడిని తట్టుకోగలగాలి.

1. నియంత్రించే వివరాలుడ్రిల్ బిట్

తగిన బార్ల ఎంపిక మరియు రంధ్రాల నాణ్యత ఇప్పటికే ప్రక్రియ రూపకల్పన నుండి ప్రారంభించబడ్డాయి.రనౌట్ చాలా పెద్దదిగా ఉంటే, అది రంధ్రం యొక్క ఖచ్చితత్వం, సున్నితత్వం మరియు ఏకాగ్రతను త్యాగం చేస్తుంది.డ్రిల్ బిట్ చాలా పెద్దదిగా మరియు ఆఫ్సెట్గా మారకుండా నిరోధించడానికి, డ్రిల్ బిట్ ప్రాసెస్ చేయబడిన మెటీరియల్తో నిమగ్నమైనప్పుడు స్థిరత్వాన్ని కొనసాగించడానికి డ్రిల్ చిట్కాపై తగిన కోర్ మందం కీలకం, ఇది రంధ్రం చాలా పెద్దదిగా మారడానికి లేదా దానిపై ప్రభావం చూపుతుంది. సరళత.

నాణ్యత అవసరాలు సహనాన్ని మెరుగుపరచడం మరియు ఉపరితల ముగింపును కలిగి ఉన్నప్పుడు, డ్రిల్ బిట్లపై సింగిల్ లిగమెంట్ నుండి డబుల్ లిగమెంట్కు మార్చడం సహాయకరంగా ఉంటుంది.

ఈ అంచులు రంధ్రంలో నాలుగు కాంటాక్ట్ పాయింట్లను అందించడం ద్వారా డ్రిల్ బిట్ను స్థిరీకరిస్తాయి మరియు చాలా మంచి ముగింపుని వదిలివేయడానికి పాలిషింగ్ ప్రభావాన్ని అందిస్తాయి.డబుల్ లిగమెంట్లు డ్రిల్ బిట్ను సరళ రేఖలో, ముఖ్యంగా లోతైన రంధ్రాలలో ముందుకు సాగేలా చేయడానికి మార్గదర్శిగా కూడా ఉపయోగపడతాయి.ఇది డ్రిల్ బిట్ పెద్దదిగా మరియు వణుకు నుండి నిరోధించవచ్చు, తద్వారా సాపేక్షంగా వృత్తాకార రంధ్రం అందిస్తుంది.

డబుల్ లిగమెంట్ డ్రిల్ బిట్ షార్ట్ చిప్ మెటీరియల్స్లో మంచి ఉపరితలాన్ని ఉత్పత్తి చేసినప్పటికీ, మెటీరియల్ పెరుగుతున్న చిప్లను ఉత్పత్తి చేసినప్పుడు ఒకే లిగమెంట్ డ్రిల్ బిట్ను ఉపయోగించమని సిఫార్సు చేయబడింది.అల్యూమినియం లేదా స్టెయిన్లెస్ స్టీల్ వంటి పొడవైన చిప్ మెటీరియల్ల కోసం, సింగిల్ లిగమెంట్ డ్రిల్స్కు ప్రాధాన్యత ఇవ్వబడుతుంది.డబుల్ లిగమెంట్ స్టెయిన్లెస్ స్టీల్ డ్రిల్ బిట్ను ఉపయోగించడం వల్ల డ్రిల్ బిట్ మరియు మెటీరియల్ మధ్య కాంటాక్ట్ పాయింట్లోకి చిప్స్ ప్రవేశించవచ్చు.

రనౌట్ను నియంత్రించడం అనేది హోల్ క్వాలిటీకి సంబంధించిన మరో కీలక అంశం.చాలా ఎక్కువగా దూకడం వలన ప్రాసెస్ చేయబడిన ఎపర్చరు పెద్దదిగా మారుతుంది మరియు డ్రిల్ వేగం పెరుగుతుంది మరియు తిరిగేటప్పుడు, డ్రిల్ పెద్ద మరియు పెద్ద రంధ్రాలను డ్రిల్ చేయడానికి కారణమవుతుంది.

లాంగ్ డ్రిల్ బిట్స్ పేలవమైన దృఢత్వం మరియు కంపనానికి దారి తీస్తుంది.ఈ కంపనాలు, ప్రత్యేకించి చిన్న డ్రిల్ బిట్తో చూడటం కష్టంగా ఉంటాయి, డ్రిల్ బిట్ విరిగిపోయి లోపలి రంధ్రం ఉపరితలంపై విరిగిన బ్లేడ్ను వదిలివేయవచ్చు.

2. కటింగ్ ద్రవం యొక్క నియంత్రణ

సరైన శీతలకరణి నిర్వహణ, సరైన శీతలకరణి ఏకాగ్రత, వడపోత మరియు ఒత్తిడిని నిర్వహించడం, డ్రిల్లింగ్ అప్లికేషన్లలో కీలకం.

డ్రిల్ బిట్ యొక్క కట్టింగ్ ఎడ్జ్ నుండి వేడిని తీసివేసేటప్పుడు తగిన శీతలకరణి సాంద్రత లూబ్రిసిటీని పెంచుతుంది.ఫిల్టరింగ్ లోహ కాలుష్యాలు మరియు ఇతర పదార్ధాలను తొలగించగలదు, తద్వారా డ్రిల్లింగ్ పనితీరును మెరుగుపరుస్తుంది మరియు చిన్న వ్యాసం కలిగిన డ్రిల్ బిట్లలో శీతలకరణి రంధ్రం అడ్డుపడటం వంటి సమస్యలను నివారిస్తుంది.

డ్రిల్ బిట్ మరియు ప్రాసెస్ చేయబడిన మెటీరియల్ మధ్య గోడలోకి ప్రవేశించకుండా చిప్స్ నిరోధించడం రంధ్రం యొక్క నాణ్యతకు కీలకం.ఈ చిప్ల ఆకారం మరియు రంగు డ్రిల్ బిట్ ద్వారా డ్రిల్ చేసిన రంధ్రాల నాణ్యత మంచిదా లేదా చెడ్డదా అని తెలుసుకోవడానికి ఆపరేటర్కు సహాయపడుతుంది.

అందమైన శంఖాకార చిప్లను ఉత్పత్తి చేయడానికి డ్రిల్ బిట్ యొక్క చిప్ రిమూవల్ గాడి కోసం ఇది ముఖ్యం.రెండు నుండి మూడు వంకరగా లేదా అల్లిన చిప్లు చిప్ చ్యూట్లో చేరి, రంధ్రం యొక్క రెండు వైపులా రుద్దవచ్చు మరియు స్క్రాచ్ చేయవచ్చు.ఈ ఘర్షణ ఉపరితల కరుకుదనాన్ని కలిగిస్తుంది.

చిప్ వెనుక వెండి మరియు మెరిసే ఉండాలి.మిల్లింగ్ సమయంలో మీరు చూసే నీలం రంగు వలె కాకుండా (ఎందుకంటే వేడి చిప్లలోకి ప్రవేశిస్తుంది, నీలం రంగు మీ హోల్ మ్యాచింగ్ కట్టింగ్ ఎడ్జ్లో పెద్ద మొత్తంలో వేడిని ఉత్పత్తి చేస్తుందని సూచిస్తుంది. ఈ వేడి బ్లేడ్ వేగంగా అరిగిపోయేలా చేస్తుంది.

పోస్ట్ సమయం: జూలై-07-2023